智能機器人制樣系統(tǒng)

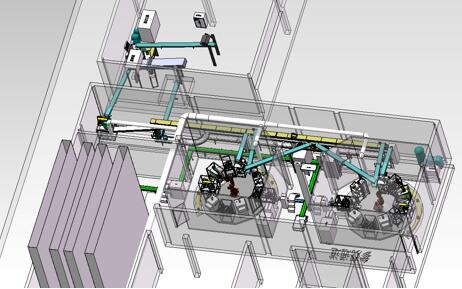

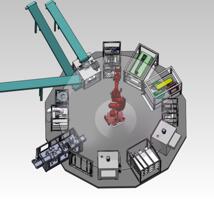

智能機器人制樣系統(tǒng) 主要包括:電氣控制系統(tǒng)、破碎縮分模塊、研磨模塊、全自動水分分析模塊、除塵設施等設備。

采用機器人自動制樣系統(tǒng)形式,系統(tǒng)以制樣工業(yè)機器人為中心,四周按樣品制作的工藝流程所需布置各制樣設備。

項目 | 智能機器人(動力煤)精制樣系統(tǒng) | ||

系統(tǒng)結構形式 | 機器人自動制樣系統(tǒng) | ||

進料粒度 | 機械自動取樣:≤6mm,人工取樣:≤13mm | ||

進料重量 | 機械自動取樣:10~20 kg,人工取樣:20~120 kg | ||

進料方式 | 自動 | ||

制樣方案 | 分析樣、水分樣、存查樣 | ||

破碎出料粒度 | ≤3mm | ||

研磨系統(tǒng)進料粒度 | ≤3mm | ||

研磨系統(tǒng)出料粒度 | ≤0.2mm | ||

研磨時間 | 200g<進料量≤250g時,研磨時間為4min, (根據(jù)煤質不同,可人為干預更改研磨時間) | ||

振動磨物料損失率 | ≤2% | ||

系統(tǒng)取樣參數(shù) | 全水分樣 | 1份,質量1250g±50g,粒度≤6mm | |

存查樣 | 1份,質量900g±50g,粒度≤3mm | ||

分析樣 | 2份,質量≥100g/每份,粒度0.2mm(80目) | ||

水分適應性 | ≤18%(全水) | ||

給料機 | 定質量縮分器皮帶給料機 | 帶均勻撥料裝置,料流整形裝置,根據(jù)縮分比自動計算給料時間(最小縮分次數(shù)60次) | |

破碎機皮帶給料機 | 帶料流整形裝置 | ||

二分器振動給料機 | ≤1min連續(xù)給料,傾角滿足快速給料,保證每個格槽均勻接料 | ||

振動磨振動給料機 | ≤1min連續(xù)給料,傾角滿足快速給料 | ||

縮分精度 | 20~120kg→10kg | 10kg±500g | |

10kg→1.25kg | 1.25kg±100g,625g±50g | ||

3.75kg→468g | 468g±25g | ||

468g→234g×2 | 234±25g,殘留率≤1% | ||

清掃 | ①樣品清洗:研磨機、小樣混勻裝置、小樣二分器 ②刷子清掃:烘干托盤、中轉容器 ③壓縮空氣清掃點:小樣混勻裝置、烘干托盤、中轉容器 ④破碎機自帶刮板清掃裝置 ⑤皮帶給料機自帶刮板清掃裝置 ⑥大樣混勻裝置自帶刮板清理 | ||

系統(tǒng)生產(chǎn)效率 | 額定:19個試樣/d;最大:25個試樣/d | ||

單個樣品制樣時間 | 小計 | 265min/樣 | |

預干燥 | 75min | ||

干燥 | 150min | ||

最大工作能力(25個樣/天) 連續(xù)制樣出料間隔時間 | 49min/樣 | ||

全水分分析時間 | 每隔一定時間進行稱重比較,直至重量恒定 | ||

系統(tǒng)功率 | ~50kW | ||

設備安裝環(huán)境需求 | 位置:室內安裝;溫度:室溫(0~35℃);氣壓:當?shù)貧鈮海?/span> | ||

設備質量 | 4500kg | ||

單體設備最大質量 | 900kg | ||

工位 | 水分分析 | 12個工位 | |

烘干(破碎前) | 6個工位 | ||

烘干(研磨前) | 6個工位 | ||

暫存樣工位 | 6個工位 | ||

稱量量程/精度 | 全水分分析 | 5kg/0.1g,2臺 | |

定質量縮分后稱重 | 10kg/5g,1臺 30kg/10g,1臺 | ||

破碎模塊 | 10kg/5g,1臺 | ||

研磨前稱重(二分模塊二分器后) | 3kg/1g,2臺 | ||

分析樣裝瓶后稱重(分析樣制取模塊) | 3kg/1g,2臺 | ||

日工作制 | 24h/d | ||